热管+热泵”黄金组合:解锁烟气余热回收的终极效率——双技术协同如何让废热利用率突破90%?

引言:烟气余热回收的行业痛点

在钢铁、化工、陶瓷等行业,大量200—500℃的烟气余热因传统技术局限而被直接排放:

单一热管对<80℃的低温段回收率骤降;

单独热泵在高温烟气中易超温损坏;

系统能效比(COP)普遍<3.0,经济性不足。

我公司(炫风节能)创新推出的“热管+热泵”耦合系统,通过阶梯式能量提取,将烟气余热:吃干榨尽”实测综合能效比突破5.8,成为工业节能的新标杆。

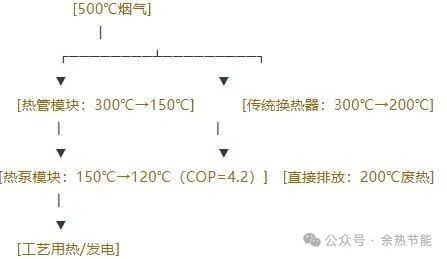

一、技术原理:1+1>2的能源协同

1、热管:高温段的“能量捕手”

快速抽取300—500℃烟气热量,通过超导热管将温度降至150—200℃。

关键优势:

耐高温(石墨烯涂层热管耐受800℃);

抗积灰(自旋转清灰设计)。

2、热泵:低温段的“能量放大器”

吸收150℃以下余热,通过逆卡诺循环提升至80—125℃可利用温度。

关键突破:

采用R1234ze环保工质(GWP<1);

变频驱动,适应负荷波动。

3、系统协同效应

能效对比:

传统方案:回收效率40-50%;

热管+热泵:综合效率85—92%。

二、三大核心优势:为何是“黄金组合”?

1、全温域覆盖:不留一丝废热

高温段(>200℃):热管高效传热

低温段(<200℃):热泵提升品位

案例:某玻璃窑炉烟气回收项目,从480℃降至50℃,热量利用率达91.3%。

2、能效倍增:COP从3.0跃升至5.8+

热泵在热管预降温后,蒸发温度提升20—30℃,直接提高COP。

实测数据(山东某石化项目):

单热泵COP=3.2

热管+热泵系统COP=5.84

3、成本优化:投资回收期缩短40%

三、行业应用案例

案例1:钢铁厂烧结烟气回收

工况:380℃烟气,含尘量80g/Nm3

方案:

1、热管段:降温至180℃(回收热量12MW);

2、热泵段:升温至130℃供蒸汽(COP=5.6)。

效益:

年创效¥1860万;

减排CO24.2万吨;

案例2:化工厂催化裂化装置

痛点:250℃烟气含硫腐蚀

创新点:

采用氟塑料涂层热管抗腐蚀;

热泵工质改用R717(氨)适应酸性环境。

成果:

系统连续运行18个月无故障;

蒸汽产量提升35%。

四、技术演进:未来已来

1、智能化耦合:AI动态优化热管/热泵负荷分配(测试中COP已达6.3)。

2、新材料突破:

纳米流体热管(传热系数+50%);

磁悬浮压缩机(热泵效率再提15%)。

3、碳资产开发:每套系统年均可开发CCER 5000—8000吨。

结语:选择“热管+热泵”,就是选择废热变现的最短路径

当同行还在为“烟气排放不达标”发愁时,领先企业已通过这套组合:

将余热转化为免费蒸汽/电力;

享受2年内的投资回报;

获得政府30%的节能补贴。